Статті Технології 522 20 Березня 2019

Впровадження систем штучного інтелекту відкриває для сталеливарної промисловості нові перспективи зростання

Сталеливарна промисловість – один з лідерів «розумного» виробництва. Вона активно використовує можливості четвертої промислової революції. Для сталеливарної галузі «промисловість 4.0» означає практично автономний металургійний завод. Усі співробітники, продукти і виробничі потужності на ньому взаємопов’язані завдяки інтернету речей (IoT).

Сенсори на заводі збирають величезні обсяги даних. Потім ці дані обробляє штучний інтелект (AI). Це дає змогу оптимізувати виробництво і забезпечити високу синергію на підприємстві.

Мозок процесу

Південнокорейська фірма POSCO володіє двома найбільшими металургійними заводами у світі – у Кван’яні та Пхохані. У 2016 році вона виробила 41,6 млн т сталі. Її програмна платформа POSFrame збирає великі дані, які надають величезна кількість датчиків, а потім надсилає їх AI.

«Раніше у нас було багато різних сховищ даних, але тепер ми перекинули всі їх сюди», – пояснює Пак Джин Су, керівник проекту Smart Factory.

POSFrame треба було багато чого навчитися. Тому POSCO попросила своїх найдосвідченіших співробітників допомогти в навчанні AI.

«Багато наших ноу-хау зберігаються безпосередньо в головах наших операторів та інженерів. Наша мета – отримати ці знання і перетворити на певний інтелект», – каже Пак.

Головний принцип POSCO та інших виробників сталі можна виразити словами знаменитого консультанта й письменника Пітера Друкера: «Ви не можете управляти тим, що не в змозі виміряти, і не можете поліпшити те, чим не здатні керувати».

Безпека, ефективність і продуктивність

Сучасні сталеливарні компанії, такі як Tenaris Veracruz, Мексика, щодня обробляють величезні обсяги даних

Доктор Франц Андрош, керівник R&D-відділу австрійського виробника сталі Voestalpine, наголошує, що саме можливість повного документування всіх етапів виробництва є основою промисловості 4.0.

«Безліч електронних систем вимірювання і моніторингу автоматично реєструють, об’єднують в єдину мережу і використовують широкий спектр параметрів процесу і продукту. Це полегшує планування простоїв, підвищує продуктивність і гарантує високу якість продукту».

Основою традиційного сталеливарного заводу є доменна піч. Основа будь-якого «розумного» сталеливарного заводу – інновації знизу.

Voestalpine вже домоглася вражаючих результатів на своєму інтегрованому підприємстві в Лінці. Доменні печі потрібно постійно завантажувати шарами коксу і агломерату, що чергуються. Наявність таких шарів забезпечує рівномірність потоку газу. Донедавна виявляти температурні порушення було непросто. Але завдяки технології 3D-радара Voestalpine зміг розробити комплексну модель процесу завантаження, яка дає можливість вимірювати параметри стану доменної печі в режимі реального часу. Це дало можливість збільшити загальний вихід продукту і зменшити відсоток відходів.

Поєднання досвіду та нових технологій також робить роботу на сталеливарних заводах безпечнішою. Щоб отримати статус безаварійного підприємства, Nippon Steel і Sumitomo Metal Corporation (NSSMC) намагаються передбачити небезпечні ситуації до того, як вони стануться.

Інженери носять «розумні» каски, оснащені камерами, датчиками небезпечних газів і акселерометром. Якщо працівник входить у небезпечну зону, каска одразу подає йому відповідний сигнал. Якщо працівник впав, каска негайно надішле попередження системі.

Революція даних

Дані моніторингу в головній диспетчерській в Baotou Steel, Китай

Дані про процес виробництва сталі були доступні й раніше. Але технології четвертої промислової революції відкривають нові можливості. Завдяки їм виробники стали можуть збирати більше інформації за допомогою великої кількості «розумних» датчиків і систем, які обмінюються даними по локальній мережі.

Наприклад, коли заготовка потрапляє в піч повторного нагріву, датчики перевіряють повітрозабірник. Результати передаються AI, який визначає правильну температуру. Потім заміряються температури верхньої і нижньої частин заготовки.

«Контролювати різницю цих температур дуже важливо. Інакше доведеться відправляти заготовку на повторну прокатку, – зазначає Пак. – Заготовку також може затиснути в печі. Це може завдати шкоди виробничому процесу і стати причиною нещасних випадків».

Крім того, «розумні» заводи відкривають нові можливості для обслуговування обладнання.

«Впроваджуючи інтелектуальні дані в наші процеси, ми намагаємося забезпечити більш часте профілактичне обслуговування на наших заводах», – говорить Пак. – А це означає не лише скорочення витрат, а й зменшення кількості незапланованих простоїв».

Сталеливарні заводи працюють цілодобово і без вихідних. Неможливо замінити двигун літака в польоті. Замінювати окремі елементи на заводі майже так само складно.

За словами Андроша, «цифрова революція також змінює взаємодію з постачальниками і клієнтами: підприємства використовують онлайн-платформи, програми та інші системи, що дають змогу відстежувати замовлення та інші послуги». Таким чином, вона сприяє створенню принципово нових бізнес-моделей.

Економія енергії

Сталеливарні підприємства використовують досягнення нової промислової революції не тільки для підвищення продуктивності. Вони також встановлюють «розумні» лічильники та інші датчики, які дозволяють скоротити викиди CO2 і знизити втрати енергії.

Багато заводів виробляють власну електрику, використовуючи газ із печей і процеси прокатки. Однак іншим доводиться використовувати багато енергії від мережі, і вони завжди прагнуть зменшити витрати на це.

Різні сорти стали вимагають різної кількості енергії. Сучасні сенсори можуть точно визначити, які сорти стали найбільш енергоємні. Виробники стали можуть аналізувати ціни на енергоносії, щоб певні сорти проводилися при найменших витратах енергії.

Виміряти і поліпшити

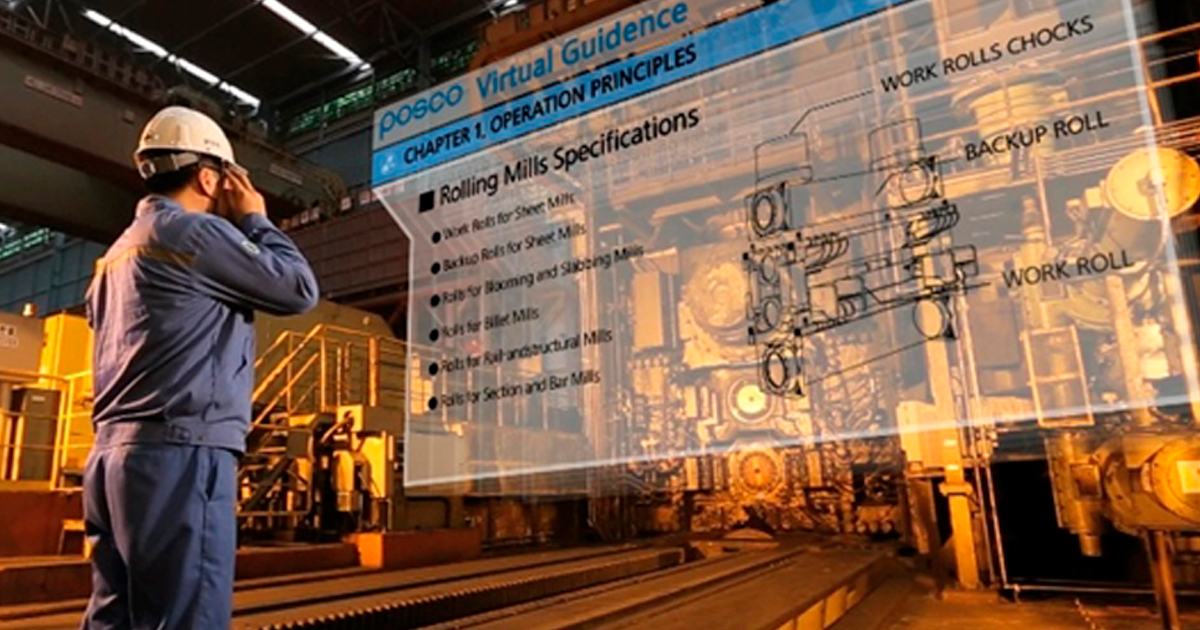

Віртуальне управління скоро може стати реальністю

Штучний інтелект також дає змогу знизити витрати при цинкування. Після занурення стали лезо для різання встановлюється на основі вимірювань у режимі реального часу. Це дає змогу суворо контролювати товщину покриття.

«Якщо покриття в процесі цинкування буде більшим, ніж треба, це потягне за собою додаткові витрати», – пояснює Пак.

Використовуючи AI, POSCO поліпшила контроль над покриттям з 84% до 99%.

Дані щодо кожного з процесів стають частиною цифрового коду для кожної заготовки, яка проходить через завод. Кількість інформації, яку збирає POSCO, зросла в геометричній прогресії. Це, в свою чергу, забезпечує якість товару.

«Повні дані дають нам можливість точно визначити, в якій саме операції і де був допущений прорахунок, в яку зміну, коли і за яких умов», – каже Пак.

Така точність гарантує повну відповідальність і дає виробникам сталі можливість усувати дефекти шляхом безперервних покращень.

У цьому і полягає головне завдання впровадження «розумного» заводу: збір точних даних. Від цього залежать усі інші процеси.

Ефективна команда

Зібрати правильну команду – теж дуже непросте завдання. Спеціаліст з даних, що влаштувався в POSCO, може не володіти необхідними знаннями в конкретній сфері.

Щоб забезпечити успішну командну роботу, компанія запустила програму, мета якої – прищепити інженерам POSCO «розумну» культуру і сприяти трансформації мислення на рівні групи. Клієнти і постачальники, як і молоді фахівці, також мають доступ до цієї навчальної програми.

Попри побоювання, що роботи можуть позбавити людей робочих місць, впровадження Smart Factory не веде до скорочення числа співробітників у POSCO. Відбувається перерозподіл функцій. Менше співробітників працюють безпосередньо на виробництві, але більше займаються аналізом даних або розробленням інноваційних рішень.

«Автоматизовані процеси і техніка потребують фахівців, які розуміють, як функціонують роботи, як ними управляти. Це серйозна робота. Тому підприємства створюють для своїх співробітників спеціальні курси і навчальні заклади», – пояснює Андрош.

Зіткнувшись зі зростаючою конкуренцією – не лише з боку інших сталеливарних компаній, а й виробників інших матеріалів – виробники сталі використовують можливості, які дарує їм промисловість 4.0, щоб підвищити свою ефективність і випередити конкурентів.

Переклад Юлії Даниленко

Оригінальну версію тексту читайте тут

GMK Center має ексклюзивне право на переклад і публікацію матеріалів Worldsteel

Дізнатись більше

Дізнатись більше