Интервью Запорожсталь 325 15 октября 2019

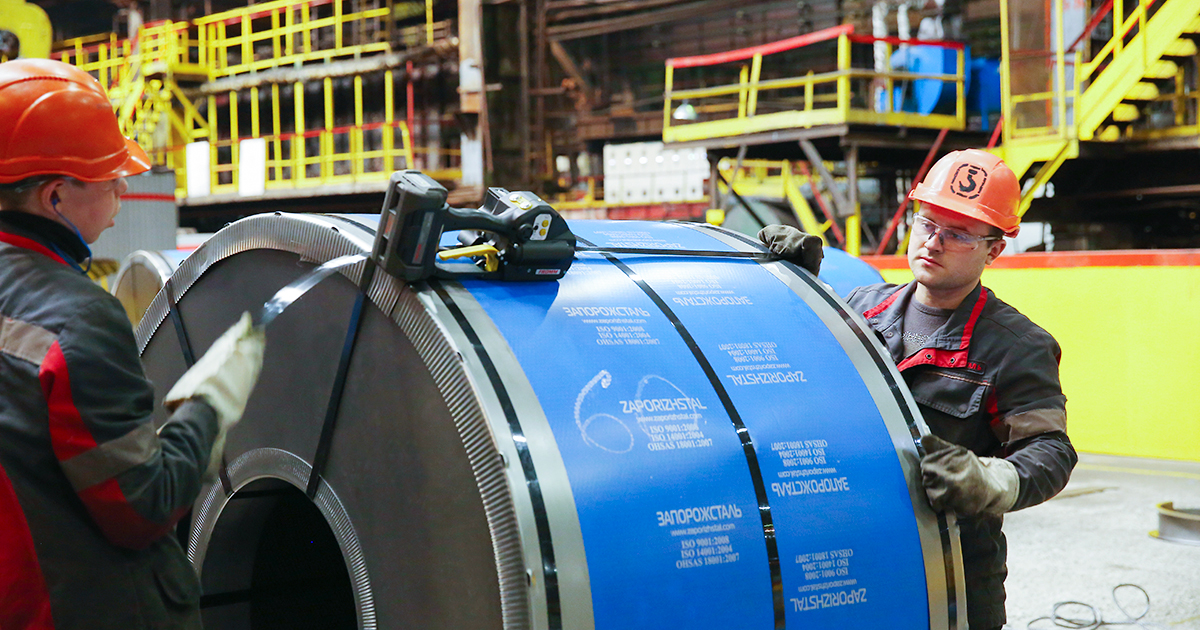

Гендиректор «Запорожстали» – о том, как комбинат реагирует на растущие вызовы со стороны рынка

Мировая стальная отрасль переживает непростые времена. За последний год цены на металлопродукцию упали более чем на 30%. Производственные расходы при этом растут, в частности из-за повышения цен на сырье. В Китае и Индии продолжают открываться новые сталелитейные мощности, что подливает масла в огонь.

Украинская «Запорожсталь» на фоне неблагоприятной рыночной конъюнктуры тоже просела в марже, хотя, по словам генерального директора комбината Ростислава Шурмы, продолжает находить оптимальные пути сохранения конкурентоспособности. Мы расспросили руководителя предприятия о текущих ожиданиях по объемам производства, низком цикле для металлургов, усиливающейся конкуренции на рынке, реализуемых проектах и стратегических планах на будущее.

Каковы производственные планы «Запорожстали» на 2019 год? Удается ли их реализовать?

– Ожидаемые производственные результаты «Запорожстали» в 2019 году соответствуют уровню производства в 2018-м. Колебания в 1-2% в сторону увеличения или снижения несущественны. Что касается производства чугуна, то в этом году мы ожидаем около 4,3 млн тонн. Это для «Запорожстали» является безусловным рекордом.

На фоне разрастающегося на рынке металлопродукции кризиса нам удалось вывести комбинат на стабильную работу. Сегодня работают все мощности: какие-то мы модернизировали, на других отработали оптимальные режимы работы, свели к минимуму простои. Несмотря на сложный для металлургов период, «Запорожсталь» все так же конкурентоспособна – и по качеству, и по себестоимости.

Стальная отрасль столкнулась с ситуацией, когда цены на сырье высокие, а на готовую продукцию – низкие. Ощущаете ли вы в связи с этим трудности и как с ними справляетесь?

– Да, безусловно, все металлурги столкнулись с сужением спреда: из-за сокращения разницы между ценами на сталь и ценами на сырье наша маржа снизилась. За последний год цены на металл упали более чем на 30%. Это оказывает ощутимое давление на рентабельность сектора, что выражается в снижении маржинальности предприятий по всему миру. За последние кварталы фактически все металлурги ушли в минус.

«Запорожсталь» ощущает эти тенденции достаточно остро: малейшее колебание курса на фоне глобального кризиса рынка играет не в нашу пользу. Впрочем, пока нам еще удается сохранять баланс.

Какие инструменты вы используете, чтобы оставаться на рынке?

– Рынку металла постоянно приходится сталкиваться с кризисными ситуациями. Понимая это, мы с 2012 года разрабатывали и успешно реализовывали комплексные программы повышения эффективности работы предприятия по всем направлениям. «Запорожсталь» модернизировала свои производственные мощности. Сегодня с четырьмя доменными печами мы в сутки выпускаем 13,5 тыс. тонн чугуна, превосходя рекорды 1970-х годов, когда такие же объемы плавили пятью доменными печами.

По расходным коэффициентам «Запорожсталь» демонстрирует хороший бенчмарк: в производстве чугуна мы снизили расход кокса до 360 кг (менее 530 кг по общему расходу условного топлива на тонну).

Снижение доли энергоресурсов в производстве стали – одно из важнейших направлений нашей работы, ведь доля энергозатрат в структуре себестоимости металлопродукции колеблется в диапазоне 30-40%. Мы критично посмотрели на производство и увидели возможность сократить расход природного газа. Например, избыточные объемы доменного газа «Запорожсталь» раньше дожигала на сбросных устройствах – печах. С 2016 года мы реализовали проект по обмену вторичными газами между «Запорожсталью» и «Запорожкоксом»: коксохимики передают нам свой избыточный коксовый газ, мы им часть доменного. Так нам удалось заменить дорогостоящее голубое топливо на коксово-доменную и природно-доменную смесь в прокатных цехах, теплоэлектроцентрали и на зажигательных горнах агломашин. В доменном производстве сократить расход природного газа удалось за счет внедрения технологии вдувания пылеугольного топлива, а в сталеплавильном – за счет продувки печей кислородом.

Синтез всех этих решений позволил «Запорожстали» снизить потребление природного газа с 2012 года с более чем 700 млн м3 до 160 млн м3.

Ощущаете ли вы на себе усиление конкуренции на рынке? Кого считаете своим основным конкурентом? Каковы ваши приоритетные рынки?

– Конечно, конкуренция ощущается, причем достаточно остро. Причин несколько, но ключевая – рецессия мировой экономики. Рост сменился падением, и традиционно чувствительно на это отреагировал рынок инвестиций, существенно сократив свои вливания из-за нежелания рисковать в столь нестабильное время. Как следствие, Франция, Германия и другие страны Европейского союза снижают объемы потребления металла. В стремлении защитить интересы своих производителей ЕС вводит против нас жесткие протекционистские меры. При этом на рынке металла предложение не просто держится на докризисном уровне, но и демонстрирует рост за счет ввода новых мощностей, в основном в Китае и Индии.

Нашими ближайшими конкурентами сегодня остаются металлурги Китая, некоторые турецкие производители и российские коллеги: «Магнитка», Новолипецкий металлургический комбинат и «Северсталь».

Но, как я уже говорил ранее, «Запорожсталь» сохраняет свои конкурентные позиции.

Ощущаете ли вы проблему удорожания кокса после прекращения поставок из России?

– Кокс, как и железорудное сырье, является ключевым в металлургии. Изменения, касающиеся традиционных логистических путей поставок качественного сырья, всегда влияют на производственный процесс, но Метинвест перестроил логистические цепочки и в настоящий момент обеспечение производства коксом не является острой проблемой.

Как обстоит ситуация с проектом по установке новой линии оцинкования и полимерного покрытия? Есть ли детали: сроки реализации, планируемые объемы, суммы инвестиций?

– Этот проект прорабатывается в компании «Метинвест Инжиниринг». Все вопросы касаемо данного проекта правильно адресовать туда.

На каком этапе реализации находится совместный с Мировым банком проект по разработке системы мониторинга выбросов парниковых газов?

– Украина сегодня находится в начале пути по созданию системы торговли квотами на выбросы парниковых газов. Этот рынок давно и успешно работает в Европе, позволяя предприятиям привлекать «зеленые» инвестиции для модернизации своих мощностей. В Украине для реализации этой инициативы необходимо было изучить специфику предприятий. В качестве типовых заводов были определены «Запорожсталь» и «Запорожкокс».

Эксперты-экологи Мирового банка в партнерстве со специалистами экологических служб комбинатов разработали алгоритм для реализации системы торговли квотами парниковых газов в Украине с учетом европейского опыта.

На сегодня по предприятиям разработаны Планы мониторинга выбросов парниковых газов и Отчеты по мониторингу выбросов. Все наработки переданы Мировому банку на рассмотрение.

На какой стадии реализации находится проект по реконструкции стана холодной прокатки и строительству кислородно-конвертерного цеха? Как вы оцениваете шансы на получение финансирования?

– Сегодня проект разделен на две параллельные стадии. С одной стороны, «Запорожсталь» планомерно с 2014 года выполняла подготовку площадки под строительство нового сталеплавильного цеха. Кроме того, за собственные средства – более 200 млн гривен – построила объездную четырехполосную дорогу и передала ее городу.

С другой стороны, все проектные решения, привлечение кредитной линии и переговоры с партнерами проекта находятся в абсолютном ведении компании «Метинвест Инжиниринг».

Каков ваш прогноз по стальному рынку на ближайшие годы? На какую продукцию и какие рынки вы хотите сделать упор?

– Рынок стали цикличен: после подъема обязательно наступает спад, и наоборот. Последние несколько лет для металлургов объективно были неплохими, но пришло время более низкого цикла. Давать прогноз по его длительности пока не представляется возможным: вряд ли кто-то до конца понимает все фундаментальные факторы в экономике и как они будут развиваться дальше.

Что касается рынков, глобальным сбытом металлопродукции занимается компания Metinvest International SA. Конечно, для «Запорожстали» максимально комфортный и важный рынок – свой, украинский. Потому что любое оживление здесь – хороший знак, ведь это значит, что в Украину заходят инвестиции, оживляется экономика и инфраструктурная отрасль. Это крайне, жизненно важно сегодня для страны.

Кроме того, мы рассчитываем на спад протекционистских настроений в ЕС, а также на оживление продаж в Турцию и на Ближний Восток.

Каким вы видите стратегический курс развития «Запорожстали»? Какие, например, нужны инвестиции; что нужно изменить/сохранить?

– За последние семь лет мы много инвестировали в «Запорожсталь». Экомодернизация предприятия – более 10,6 млрд гривен «зеленых» инвестиций. Три доменных печи прошли капитальный ремонт и реконструкцию, улучшив свои производственные и экологические параметры.

Аглофабрика «Запорожстали» на сегодняшний день – это обновленные производственные мощности шести агломашин, экологичность работы которых обеспечивают современные аспирационные установки. Прокатный передел также реконструирован: новая травильная линия в цехе холодной прокатки №1 позволила существенно повысить качество конечного продукта комбината, холоднокатаного рулона, и расширить продуктовую линейку. В экологическом аспекте новая травильная линия позволила «Запорожстали» заменить серную на более безопасную соляную кислоту и, соответственно, полностью уйти от выбросов паров серной кислоты и сбросов нейтрализованных вод в Днепр.

Кроме глобальных проектов, мы реализовали немало точечных решений, которые позволили сократить техногенную нагрузку на регион: аспирации на перегрузочных узлах, комплексы по перехвату, очистке и возвращению вод в производство. Особого внимания достойны ресурсосберегающие проекты, которые дали нам хороший задел по конкурентоспособности.

Ключевой задачей для предприятия остается масштабная реконструкция сталелитейного передела. Речь идет об инвестициях в размере порядка $1 млрд в горизонте 5-7 лет, которые необходимы для обеспечения долгосрочной конкурентоспособности «Запорожстали».

Узнать больше

Узнать больше