Інтерв'ю Запоріжсталь 463 15 Жовтня 2019

Гендиректор «Запоріжсталі» – про те, як комбінат реагує на зростаючі виклики з боку ринку

Світова сталева галузь переживає непрості часи. За останній рік ціни на металопродукцію впали більш ніж на 30%. Виробничі витрати при цьому ростуть, зокрема через підвищення цін на сировину. У Китаї та Індії продовжують відкриватися нові сталеливарні потужності, що підливає масла у вогонь.

Українська «Запоріжсталь» на тлі несприятливої ринкової кон’юнктури теж просіла в маржі, хоча, за словами генерального директора комбінату Ростислава Шурми, продовжує знаходити оптимальні шляхи збереження конкурентоспроможності. Ми розпитали керівника підприємства про поточні очікування по обсягам виробництва, низький цикл для металургів, конкуренцію на ринку, проекти, що реалізуються, та стратегічні плани на майбутнє.

Які у «Запоріжсталі» виробничі плани на 2019 рік? Чи вдається їх реалізувати?

– Очікувані виробничі результати «Запоріжсталі» в 2019 році відповідають рівню виробництва в 2018-му. Коливання на рівні 1-2% у бік збільшення або зниження несуттєві. Що стосується виробництва чавуну, то цього року ми чекаємо близько 4,3 млн тонн, що для «Запоріжсталі» є безумовним рекордом.

На тлі кризи, що розростається на ринку металопродукції, нам вдалося вивести комбінат на стабільну роботу. Сьогодні працюють усі потужності: якісь ми модернізували, на інших відпрацювали оптимальні режими роботи, звели до мінімуму простої. Незважаючи на складний для металургів період, «Запоріжсталь» так само конкурентоздатна – і за якістю, і за собівартістю.

Сталева галузь зіткнулася з ситуацією, коли ціни на сировину високі, а на готову продукцію – низькі. Чи відчуваєте ви у зв’язку з цим труднощі і як з ними справляєтеся?

– Так, безумовно, усі металурги зіткнулися із звуженням спреду: через скорочення різниці між цінами на сталь і цінами на сировину наша маржа знизилася. За останній рік ціни на метал впали більш ніж на 30%. Це чинить відчутний тиск на рентабельність сектора, що виражається в зниженні маржинальності підприємств по всьому світу. За останні квартали фактично усі металурги пішли в мінус.

«Запоріжсталь» відчуває ці тенденції досить гостро: щонайменше коливання курсу на тлі глобальної кризи ринку грає не на нашу користь. Втім, поки нам ще вдається зберігати баланс.

Які інструменти ви використовуєте, щоб залишатися на ринку?

– Ринку металу постійно доводиться стикатися з кризовими ситуаціями. Розуміючи це, ми з 2012 року розробляли і успішно реалізовували комплексні програми підвищення ефективності роботи підприємства за усіма напрямами. «Запоріжсталь» модернізувала свої виробничі потужності. Сьогодні з чотирма доменними печами ми випускаємо 13,5 тис. тонн чавуну на добу, б’ючи рекорди 1970-х років, коли такі ж об’єми плавили п’ятьма доменними печами.

За витратними коефіцієнтами «Запоріжсталь» демонструє хороший бенчмарк: у виробництві чавуну ми знизили витрату коксу до 360 кг (менше 530 кг загальних витрат умовного палива на тонну).

Зниження долі енергоресурсів у виробництві сталі – один з найважливіших напрямів нашої роботи, адже доля енерговитрат в структурі собівартості металопродукції коливається в діапазоні 30-40%. Ми критично подивилися на виробництво і побачили можливість скоротити витрати природного газу. Наприклад, надмірні об’єми доменного газу «Запоріжсталь» раніше допалювала на скидних пристроях – печах. З 2016 року ми реалізували проект по обміну вторинними газами між «Запоріжсталлю» і «Запоріжкоксом»: коксохіміки передають нам свій надмірний коксовий газ, ми їм частину доменного. Так нам вдалося замінити дороге блакитне паливо на коксівно-доменну і природно-доменну суміші в прокатних цехах, теплоелектроцентралі і на запальних горнах агломашин. У доменному виробництві скоротити витрату природного газу вдалося за рахунок впровадження технології вдування пиловугільного палива, а в сталеплавильному – за рахунок продування печей киснем.

Синтез усіх цих рішень дозволив «Запоріжсталі» знизити 700 млн м3 до 160 млн м3.

Чи відчуваєте ви на собі посилення конкуренції на ринку? Кого вважаєте своїм основним конкурентом? Які ваші пріоритетні ринки?

– Звичайно, конкуренція відчувається, причому досить гостро. Причин декілька, але ключова – рецесія світової економіки. Зростання змінилося падінням, і традиційно чутливо на це відреагував ринок інвестицій, істотно скоротивши свої вливання через небажання ризикувати в такий нестабільний час. Як наслідок, Франція, Німеччина та інші країни Європейського союзу знижують об’єми споживання металу. У прагненні захистити інтереси своїх виробників ЄС вводить проти нас жорсткі протекціоністські заходи. При цьому на ринку металу пропозиція не просто тримається на докризовому рівні, але й демонструє зростання за рахунок введення нових потужностей, в основному в Китаї та Індії.

Нашими найближчими конкурентами сьогодні залишаються металурги Китаю, деякі турецькі виробники і російські колеги : «Магнитка», Новолипецький металургійний комбінат та «Северсталь».

Але, як я вже говорив раніше, «Запоріжсталь» зберігає свої конкурентні позиції.

Чи відчуваєте ви проблему подорожчання коксу після припинення поставок з Росії?

– Кокс, як і залізорудна сировина, є ключовим в металургії. Зміни, що стосуються традиційних логістичних шляхів поставок якісної сировини, завжди впливають на виробничий процес, але Метінвест перебудував логістичні ланцюжки і зараз забезпечення виробництва коксом не є гострою проблемою.

Як складається ситуація з проектом установки нової лінії оцинкування і полімерного покриття? Чи є деталі: терміни реалізації, заплановані об’єми, суми інвестицій?

– Цей проект опрацьовується в компанії «Метінвест Інжиніринг». Усі питання стосовно цього проекту правильно адресувати туди.

На якому етапі реалізації знаходиться спільний зі Світовим банком проект по розробці системи моніторингу викидів парникових газів?

– Україна сьогодні знаходиться на початку шляху зі створення системи торгівлі квотами на викиди парникових газів. Цей ринок давно і успішно працює в Європі, дозволяючи підприємствам залучати «зелені» інвестиції для модернізації своїх потужностей. В Україні для реалізації цієї ініціативи необхідно було вивчити специфіку підприємств. В якості типових заводів були визначені «Запоріжсталь» і «Запоріжкокс».

Експерти-екологи Світового банку в партнерстві з фахівцями екологічних служб комбінатів розробили алгоритм для реалізації системи торгівлі квотами парникових газів в Україні з урахуванням європейського досвіду.

На сьогодні по підприємствам розроблені Плани моніторингу викидів парникових газів і Звіти по моніторингу викидів. Усі напрацювання передані Світовому банку на розгляд.

На якій стадії реалізації знаходиться проект з реконструкції стану холодної прокатки і будівництва киснево-конвертерного цеху? Як ви оцінюєте шанси на отримання фінансування?

– Сьогодні проект розділений на дві паралельні стадії. З одного боку, «Запоріжсталь» планомірно з 2014 року виконувала підготовку майданчика під будівництво нового сталеплавильного цеху. Крім того, за власні кошти – більше 200 млн гривень – побудувала об’їзну чотирьохсмугову дорогу і передала її місту.

З іншого боку, усі проектні рішення, залучення кредитної лінії і переговори з партнерами проекту знаходяться в абсолютному веденні компанії «Метінвест Інжиніринг».

Який ваш прогноз щодо сталевого ринку на найближчі роки? На яку продукцію і які ринки ви хочете зробити упор?

– Ринок сталі циклічний: після підйому обов’язково настає спад, і навпаки. Останні декілька років для металургів об’єктивно були непоганими, але прийшов час нижчого циклу. Давати прогноз щодо його тривалості доки не представляється можливим: навряд чи хтось до кінця розуміє усі фундаментальні чинники в економіці і як вони розвиватимуться далі.

Що стосується ринків, глобальним збутом металопродукції займається компанія Metinvest International SA. Звичайно, для «Запоріжсталі» максимально комфортний і важливий ринок – свій, український. Тому що будь-яке пожвавлення тут – хороший знак, адже це означає, що в Україну заходять інвестиції, пожвавлюється економіка і інфраструктурна галузь. Це украй, життєво важливо сьогодні для країни.

Крім того, ми розраховуємо на спад протекціоністських настроїв в ЄС, а також на пожвавлення продажів в Туреччину і на Близький Схід.

Яким ви бачите стратегічний курс розвитку «Запоріжсталі»? Які потрібні інвестиції; що треба змінити/зберегти?

– За останні сім років ми багато інвестували в «Запоріжсталь». Екомодернізація підприємства – більше 10,6 млрд гривень «зелених» інвестицій. Три доменні печі пройшли капітальний ремонт і реконструкцію, поліпшивши свої виробничі та екологічні параметри.

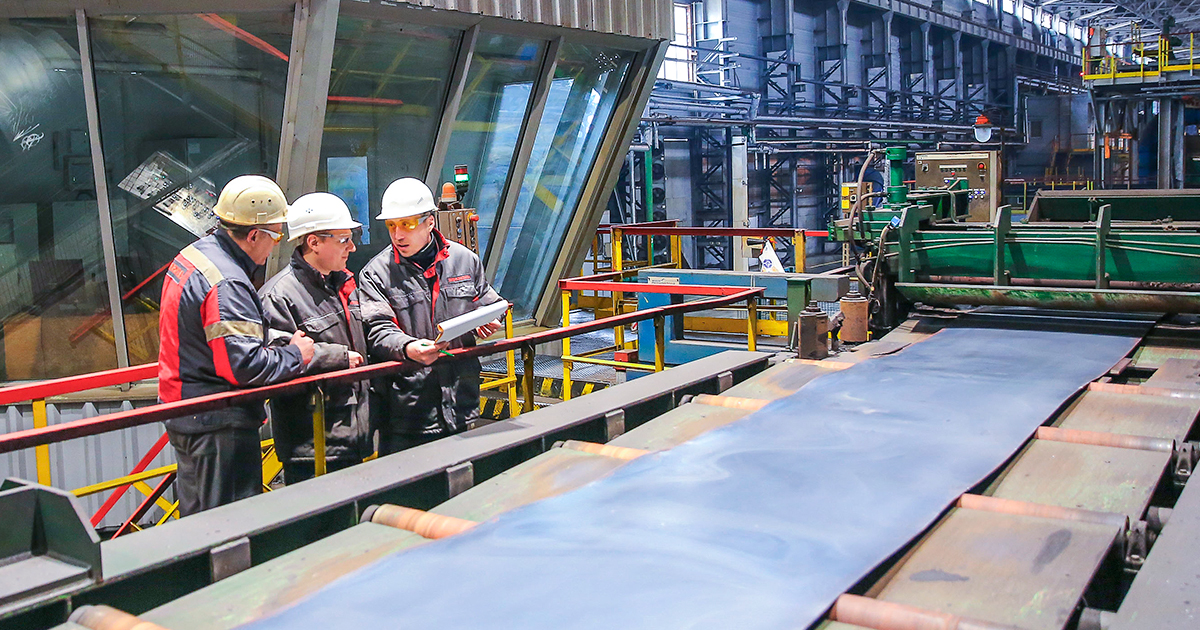

Аглофабрика «Запоріжсталі» на сьогодні – це оновлені виробничі потужності шести агломашин, екологічність роботи яких забезпечують сучасні аспіраційні установки. Прокатний переділ також реконструйовано: нова травильна лінія в цеху холодної прокатки №1 дозволила істотно підвищити якість кінцевого продукту комбінату, холоднокатаного рулону, і розширити продуктову лінійку. У екологічному аспекті нова травильна лінія дозволила «Запоріжсталі» замінити сірчану на безпечнішу соляну кислоту і, відповідно, повністю відійти від викидів пари сірчаної кислоти і скидань нейтралізованих вод в Дніпро.

Окрім глобальних проектів, ми реалізували немало точкових рішень, які дозволили скоротити техногенне навантаження на регіон: аспірація на перевантажувальних вузлах, комплекси по перехопленню, очищенню і поверненню вод у виробництво. Особливої уваги гідні ресурсозберігаючі проекти, які дали нам хороший заділ по конкурентоспроможності.

Ключовим завданням для підприємства залишається масштабна реконструкція сталеливарного переділу. Йдеться про інвестиції у розмірі порядку $1 млрд в горизонті 5-7 років, які потрібні для забезпечення довгострокової конкурентоспроможності «Запоріжсталі».

Дізнатись більше

Дізнатись більше