Мнения Экология декарбонизация 592 18 ноября 2019

За последние 30 лет уровень вредных выбросов на тонну произведенной стали существенно сократился

28-30 октября World Steel Dynamics и GMK Center провели в Милане крупнейшую для Европы стальную конференцию года. Директор voestalpine по стратегическому экологическому менеджменту Иоганн Праммер во время выступления обозначил ключевые вызовы, с которыми столкнется стальная промышленность при переходе на безуглеродное производство. GMK Center публикует главные тезисы его выступления.

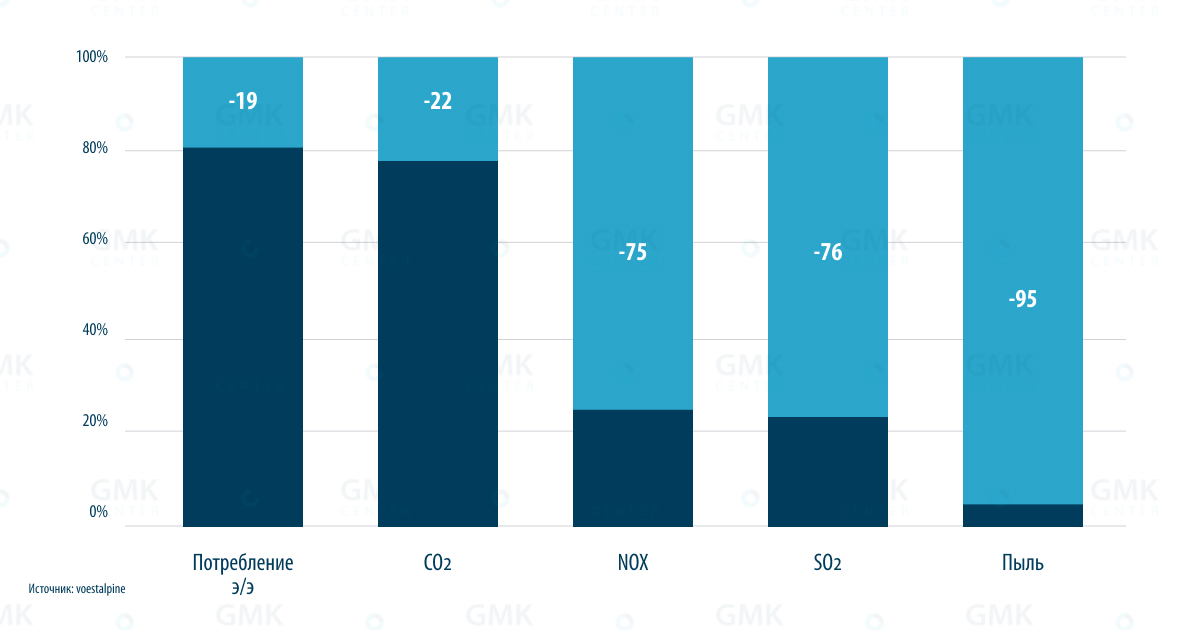

За последние 30 лет уровень вредных выбросов на тонну произведенной стали существенно сократился.

Например, на заводе voestalpine в Линце уровень утилизации и повторного использования отходов производства составляет 84%.

На данный момент европейская сталелитейная отрасль находится в достаточно устойчивом положении с точки зрения обеспеченности электроэнергией – она независима от внешних электросетей, имеет собственные электростанции.

При этом сталелитейщики имеют глобальные источники энергии и сырья, а также постоянно улучшают ситуацию с точки зрения уровня выбросов:

- на 50% меньше выбросов CO2 и потребления электричества за последние 50 лет;

- на 25% меньше выбросов CO2 и на 15% меньше потребления энергии с 1990 года.

Но потенциал для дальнейшего снижения выбросов при нынешних технологиях ограничен. Почему?

Если мы решим отказаться от использования в стальном производстве угля и заменим его, например, на электричество и водород, то…

- Нужно будет разработать и спроектировать новые (прорывные) технологии, а также довести их производство и применение до промышленных масштабов (а это финансовые вложения);

- На смену глобально диверсифицированным закупкам угля придет зависимость стальной отрасли от энергетического сектора;

- Потребуется дополнительная электроэнергия: уголь должен будет заменен на возобновляемые источники энергии (в том числе для производства и использования водорода):

- 33 ТВт·ч потребуется только для voestalpine (больше 30 гидроэлектростанций, или половина годового производства электроэнергии в Австрии!);

- 400 ТВт·ч потребуется для всей сталелитейной промышленности ЕС (около 15% фактического спроса на электроэнергию в Европе!)

Цена

Voestalpine приходится покупать квоты на 1/3 от общего объема своих выбросов. Совокупные прямые затраты на покупку квот для voestalpine составляют около €100 млн ежегодно. За последние 5 лет затраты увеличились на 600%!

Принимая во внимание косвенные затраты на электроэнергию, общие затраты, влияющие на прибыль voestalpine, постоянно растут (особенно в случае перехода от углерода к водороду).

В настоящий момент это более чем в 5 раз превышает общий бюджет для флагманского проекта Евросоюза H2FUTURE, составляет около 60% от годовых расходов на R&D или 1/3 расходов на охрану окружающей среды. При этом ожидается дальнейшее увеличение затрат!

Для перехода на низкоуглеродное производство стали с использованием водорода необходимы:

- инновации;

- новые энергетические политики;

- новые климатические политики.

И, наконец, требуется внедрение принципов экологичности и устойчивого развития по всей цепочке производства стальных продуктов – то есть в отраслях, потребляющих сталь.

Два главных пути такого перехода:

1. Прямое ограничение использования углерода:

- прямое восстановление железа + электродуговые печи;

- SuSteel (Sustainable Steelmaking представляет собой исследовательский проект по производству сырой стали без выбросов CO2. Технология основана на использовании водородной плазмы — ред.).

2. Улавливание и повторное использование углерода:

- Carbon-2-X: преобразование CO2 из технологических газов и использование в качестве сырья в химической промышленности.

Узнать больше

Узнать больше